Introduzione

Da metà degli anni Ottanta sul lago Maggiore sono stati costruiti diversi porti turistici finalizzati ad alloggiare le imbarcazioni da diporto in modo funzionale e ordinato eliminando parte dei campi boe esistenti. In passato le Officine Ghidoni SA di Riazzino hanno partecipato, con diverse forniture, a queste realizzazioni: di fatto la sfida più recente in questo senso si è tradotta nella realizzazione del fondale artificiale del porto del Gambarogno. Un progetto con una lunga storia, la cui ubicazione non è risultata propriamente agevole ma grazie al quale si è potuto valorizzare la cosiddetta zona “Sass di Sciatt” a sud di San Nazzaro.

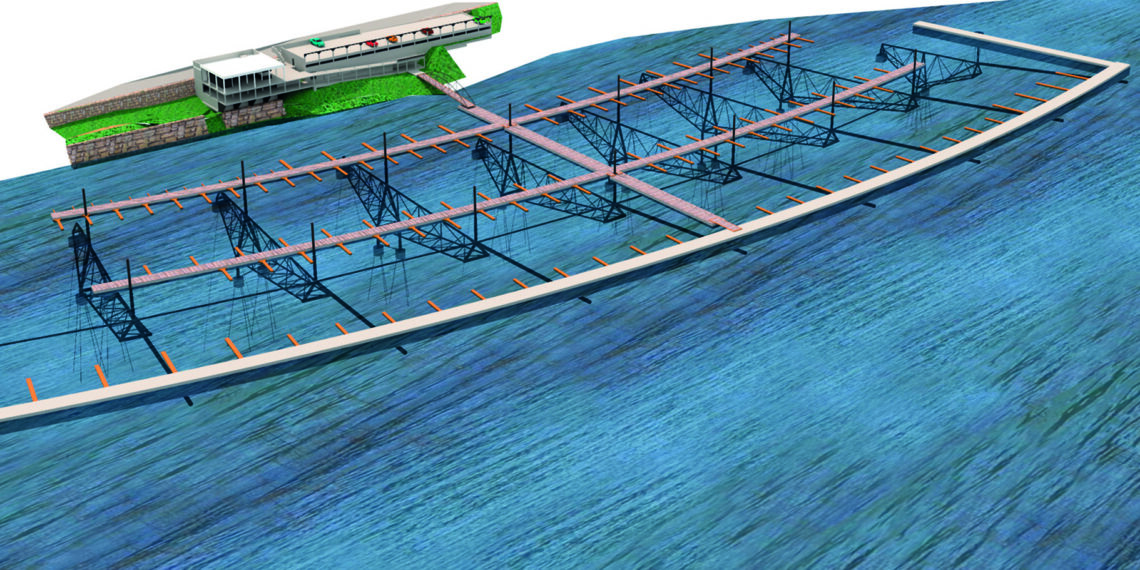

Il comune di Gambarogno ha affidato la progettazione ingegneristica e architettonica allo studio d’ingegneria Sciarini SA di Vira e allo studio d’architettura Pampuri Orlando di San Nazzaro. L’opera risulta formata da una struttura a terra (capitaneria, servizi, posteggi e buvette) e da una struttura in acqua che consente l’ormeggio di ca. 280 natanti.

Il concetto costruttivo consisteva nel creare un molo frangiflutto in calcestruzzo galleggiante e una struttura d’ormeggio protetta al suo interno. Vista la forte pendenza del fondale e le profondità elevate, si è optato per la realizzazione di un fondale artificiale in acciaio grazie al quale trattenere il molo. Ciò ha portato alla definizione di nove tralicci a sezione triangolare composti da grossi tubi d’acciaio, fissati a tre plinti in calcestruzzo con casseri collaboranti, ancorati al terreno con gruppi di micropali.

Sulla testata di questi tralicci sono disposte le bielle, stabilizzate trasversalmente con catenarie e corpi morti. Tutto il sistema risulta collegato e tirantato a riva per garantirne la stabilità e un’adeguata ripartizione relativa alle sollecitazioni. La diga frangi onda in pianta presenta una forma a “U”. Il lato lungo, a cui sono collegate le nove bielle principali, si sviluppa per ca. 330 m. I due lati corti della “U” vengono stabilizzati grazie a bielle a “V” collegate al corrente superiore dei tralicci.

Progetto dettagliato

Il consorzio Officine Ghidoni SA – Implenia Svizzera SA, si è occupato della progettazione di dettaglio relativa all’opera strutturale subacquea in acciaio e delle fondazioni. Opere, queste, proposte tutte in condizioni tutt’altro che usuali e che hanno richiesto l’approfondimento relativo a molteplici tematiche non propriamente rientranti nell’attività ricorrente del consorzio. La profondità operativa, con variazioni da 7.5 m a 30 m, si è tradotta effettivamente in una sfida importante considerate le notevoli limitazioni operative e la necessità di fare capo a sommozzatori professionisti.

La progettazione ha richiesto una limitazione massima relativa a operazioni subacquee complesse e onerose. Vista l’ubicazione del cantiere, da subito sono stati proposti elementi strutturali pre-assiemati di grosse dimensioni, assiemati e saldati ulteriormente in cantiere, collegati tra loro con giunti flangiati e bullonati sott’acqua.

Il fondale artificiale risulta formato da nove tralicci in acciaio a sezione triangolare in cui ciascun elemento è composto da:

– Parte a riva: fissata al fondale tramite 3 casseri metallici

– Parte a lago: fissata a quella a riva mediante giunti bullonati flangiati

– Braccio oscillante: fissato alla parte a lago mediante un collegamento spinato

Il concetto costruttivo, la statica generale e le forze in gioco sono state fornite dallo Studio d’ingegneria Sciarini. Il consorzio ha effettuato la verifica strutturale di dettaglio e la progettazione esecutiva riferita a struttura e nodi al fine di ottimizzare e proporre soluzioni tecniche confacenti a esigenze di sicurezza, fabbricazione e montaggio. Tutto ciò utilizzando programmi di analisi strutturale FEM e programmi di CAD parametrico finalizzati allo sviluppo di dettagli tridimensionali. Il traliccio di dimensioni maggiori raggiunge un peso di ca. 90 t e una lunghezza complessiva di ca. 73 m (escluso il braccio oscillante lungo ca. 43 m).

Esecuzione delle fondazioni

Il sistema di fondazione risulta determinante in relazione alla stabilità e durata nel tempo. Sono stati creati tre plinti per ogni gruppo strutturale sui quali sono stati fissati i singoli tralicci. I plinti sono costituiti da un cassero metallico con funzione strutturale a forma di cilindro (dia. 2’500 mm, altezza

2’000 mm e spessore variabile da 12 a 20 mm). Sul suo fondo è presente un graticcio in tubolari d’acciaio grazie al quale è stato possibile non solo garantire un’adeguata resistenza alle sollecitazioni ma anche collegare il cassero alla testa dei micropali fornendo l’invito alla trivella e assicurando di fatto l’esecuzione delle perforazioni con corretto orientamento e inclinazione.

Ogni fondazione possiede al suo interno da 3 a 7 micropali con lunghezze e inclinazioni diverse – lunghezza da 6.5 a 25 m e inclinazioni fino a 45° rispetto all’orizzontale. Va certamente sottolineato come tutte le operazioni di perforazione siano state eseguite posizionando una trivella su un pontone galleggiante grande ca. 24 x 12.5 m. A causa delle complesse condizioni di lavoro, dovendo rispettare le tolleranze di esecuzione richieste, si è resa necessaria la creazione di un campo boe con corpi morti posati in acqua; accorgimento grazie al quale è stato possibile assicurare un adeguato ormeggio e posizionamento del pontone garantendo la massima stabilità possibile durante le perforazioni.

La realizzazione delle fondazioni si è rivelata ancor più complessa in relazione alla morfologia e forte pendenza del fondale; a questo proposito si è reso necessario ricorrere a strumentazioni idonee in grado di garantire un’adeguata preparazione del fondale, permettendo di fatto il corretto posizionamento dei casseri metallici. In alcuni casi si è reso indispensabile l’utilizzo di un escavatore a braccio lungo, posizionato sulla chiatta, grazie al quale è stato possibile rimuovere grossi blocchi presenti sul fondo.

Anche la scelta relativa al calcestruzzo è risultata oggetto di molti approfondimenti e prove. È stato necessario rispettare requisiti inerenti a resistenza e durabilità in un ambiente non usuale sviluppando una miscela apposita. In riferimento all’esecuzione pratica del getto subacqueo si è ricorso a una betoniera e una pompa caricate su una piattaforma galleggiante, nel contempo una pompa e una betoniera rifornivano i mezzi sul pontone dalla riva. La posa relativa alle gabbie di armatura nei casseri come pure i getti sono stati eseguiti con l’ausilio di operatori subacquei specializzati. L’importanza rivestita dalle caratteristiche relative al calcestruzzo risultava evidente, per cui il controllo qualità riferito al getto è risultato determinante implicando parecchie prove e accertamenti.

Fabbricazione

Gran parte del materiale è composto da tubi in S355 a sezione circolare sagomati alle estremità grazie ai quali è stato possibile garantire l’esecuzione di saldature di testa a completa penetrazione. In alcuni nodi è stato necessario inserire piastre di rinforzo o di raccordo con altri elementi. Parliamo di elementi con dimensioni importanti che hanno richiesto per questo parecchio spazio generando problemi di movimentazione. All’interno delle officine sono stati assemblati elementi di dimensioni tali da non comprometterne il trasporto in cantiere per l’assemblaggio finale.

Trasporto e assiemaggio in cantiere

In relazione al trasporto degli elementi dall‘officina di Riazzino al cantiere – per un ulteriore assiemaggio – è stato creato un apposito telaio in grado di garantire il trasporto dei vari elementi in modo inclinato, limitandone in questo modo l’ingombro e permettendo il trasporto relativo a elementi larghi fino a 7 m. Una gru a torre, di rilevanti dimensioni e portata, ha permesso lo scarico e la movimentazione dei singoli componenti in cantiere, componenti poi saldati tra loro in modo da comporre l’elemento finale da affondare.

Ad assiemaggio completato l’elemento è stato traslato, tramite carrelli motorizzati, su una piattaforma in acciaio realizzata sopra il livello dell’acqua. Questa piattaforma, ancorata al fondale tramite plinti e micropali, ha permesso di ottenere maggiore spazio per la fabbricazione e lo stoccaggio in cantiere dei vari elementi; ciascun traliccio pronto per la posa è poi stato sollevato grazie ad un’autogrù posizionata su un pontone galleggiante.

Sollevamento e affondamento tralicci

Per quanto concerne l’affondamento dei tralicci è stata utilizzata un’autogrù cingolata tralicciata da 200 t posizionata su un pontone galleggiante. Anche l’affondamento – considerata la complessa geometria del traliccio e il sostanziale galleggiamento dell’elemento – ha richiesto lo studio e la definizione di precise procedure. Di fatto ogni traliccio presentava al suo interno camere stagne riempite successivamente d’acqua tramite valvole posizionate su alcuni tubi; questo sistema ha permesso l’affondamento degli elementi in maniera controllata, garantendo il raggiungimento della posizione finale corretta e allo stesso tempo permettendo agli operatori subacquei di operare in sicurezza.

Attività subacquee

Attività chiave di questo progetto sono risultate le operazioni subacquee. Il fatto di lavorare in/e sottacqua implicava parecchia incertezza, soprattutto quando si parla di una profondità di lavoro pari a 30 m. Una profondità che impone tempi operativi molto brevi (cicli di ca. ½ h), con tempi di decompressione molto lunghi e la necessità di avere a disposizione più operatori grazie ai quali garantire lo svolgimento delle varie fasi operative in tempi ragionevoli.

In riferimento alle attività in acqua sono stati utilizzati mezzi imponenti: due barche per spostamenti, due spintori, un’imbarcazione supporto con attrezzatura sub e gru, due pontoni 20 x 12.5 m riservati alla perforazione e al getto del calcestruzzo, un pontone 30 x 17.5 m con gru di sollevamento e quattro/otto operatori subacquei.

Le attività svolte in acqua sono state le seguenti: preparazione cantiere, tracciamento e perforazione palo di riferimento, messa in posizione cassero e scavo, perforazione pali, posa armatura e getto plinti, messa in posizione tralicci, getto di collegamento dei tralicci ai plinti e posizionamento elementi secondari.

Tutte le operazioni svolte in acqua sono state oggetto di studio e pianificazione dettagliata. Una delle fasi più impegnative è risultata essere quella dello scavo e del posizionamento del cassero, questo principalmente a causa della morfologia del fondale e della forte pendenza, come già spiegato in precedenza. Condizioni queste che hanno reso necessarie palificazioni ausiliarie, modalità di scavo differenti a seconda della zona di lavoro e un adattamento relativo alla forma dei casseri; ogni passaggio implicava soluzioni in grado di garantire un’operatività priva di rischi assicurando nel contempo il raggiungimento del risultato tecnico.

Questa delicata fase ha richiesto il coinvolgimento costante di almeno due operatori in immersione e l’impiego di un collegamento video e radio permanente con la superficie. Grazie alla cooperazione con SUVA e altri enti preposti è stato possibile studiare e predisporre procedure in grado di assicurare l’incolumità dei collaboratori garantendo istruzioni da seguire in caso di emergenza.

Controllo qualità

La qualità dei materiali e delle saldature è stata garantita e controllata. Il progettista ha rinunciato al trattamento delle superfici del materiale situato costantemente sottacqua applicando delle maggiorazioni di spessore sulla struttura; unicamente i pali guida destinati al collegamento dei pontili risultano zincati mentre le bielle sono verniciate.

In riferimento al controllo relativo al corretto tensionamento della bulloneria è stata studiata un’apposita procedura di serraggio. Molto importante è risultato essere il controllo qualità del calcestruzzo e della geometria di posa relativa ai diversi elementi.

Conclusione

Un progetto molto impegnativo e tutt’altro che semplice realizzato unicamente grazie al supporto di una squadra multidisciplinare, competente e coordinata. Una prima esperienza – con opere di questa portata – praticamente completamente immersa nell’acqua, sia per quanto riguarda la struttura che le fondazioni e che ha realmente richiesto un lavoro di studio imponente e dettagliato. Oltre ai temi tecnici, sono gli aspetti relativi alla sicurezza a essere rimasti al centro dell’intero processo di progettazione e realizzazione.

Diversi audit di verifica hanno permesso di accertare il rispetto delle misure implementate in particolar modo quelle relative alla sicurezza, come puntualizzato sopra. Di fatto, malgrado condizioni estreme di lavoro, non si sono registrati incidenti di rilievo. Attualmente le bielle sono sostenute grazie a galleggianti provvisori in attesa della realizzazione relativa al molo al quale verranno collegate.

Ing. Simone Cerutti – Project manager

Officine Ghidoni SA